Китай RVV производитель: технологии и экология?

2026-01-26

Когда слышишь ?китайский производитель RVV?, в голове сразу всплывают стереотипы: огромные цеха, дымящие трубы, дешевый кабель на быструю руку. Многие, особенно на старте, ищут просто ?дешево и сердито?, а потом удивляются, почему на объекте проблемы. Сам через это проходил, когда только начинал работать с поставками. Забавно, но часто самый сложный вопрос от клиента — не о технических характеристиках, а примерно такой: ?А у вас там, на производстве, хоть с экологией как-то? Или только прибыль гонят??. Вот об этом, о реальной связи между технологиями изготовления кабеля и экологическим подходом, и хочется разложить по полочкам, без глянцевых брошюр.

От меди до оболочки: где прячется ?экология? в кабеле

Начнем с основ. Кабель RVV — он вроде бы простой, не силовой высоковольтный. Но его экологичность — это не какая-то отдельная опция, а процесс, вшитый в цепочку. Возьмем медь. Качественный производитель не станет брать лом сомнительного происхождения, где могут быть примеси. Почему? Не из большой любви к природе, а потому что это бьет по технологичности. Неоднородная медь — проблемы с проводимостью, нагрев, риск отказа. Поэтому серьезные заводы, те, что работают на перспективу, закупают сырье у проверенных поставщиков, часто с сертификатами. Это, по сути, первичная экология — контроль входящего сырья.

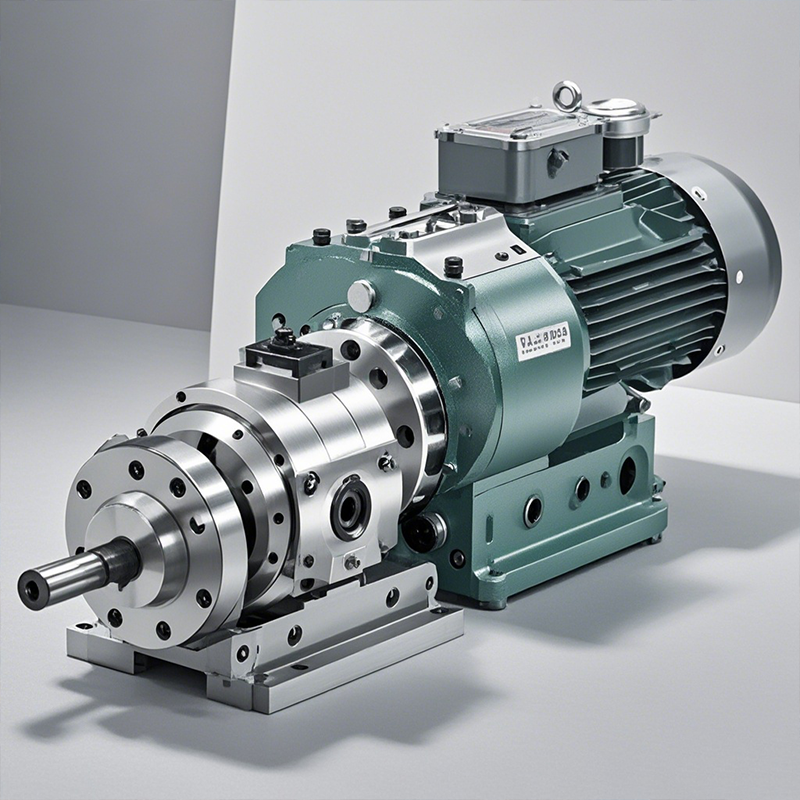

А вот оболочка из ПВХ — это отдельная песня. Тут стереотипы иногда правдивы. Дешевый ПВХ — это и есть тот самый ?вонючий? пластик, который при нагреве или пожаре выделяет чертовски вредные газы. Но технология не стоит на месте. Сейчас многие китайские производители, особенно как ООО Шаньдун Куанчен Электромеханическое Оборудование, переходят на составы с пониженным содержанием тяжелых металлов (свинец, кадмий) и галогенов. Это не просто ?зеленый? пиар. Это требование рынка, особенно европейского. Без таких составов сейчас на экспорт просто не выйдешь. На их сайте qc-trade.ru видно, что они позиционируют себя как предприятие с влиянием в области электромеханики, и это не просто слова — такие компании обычно следят за трендами, чтобы это влияние сохранять.

Но есть нюанс, о котором редко пишут. Сам переход на ?чистые? составы — это технологический вызов. Нужно перестраивать рецептуры, перенастраивать экструдеры (аппараты для нанесения оболочки), потому что температура плавления и вязкость у нового материала другие. Помню случай на одном из заводов под Циндао: перешли на бессвинцовый стабилизатор, а кабель начал ?трещать? при изгибе на морозе. Месяц ушел на подбор пластификаторов и режимов обработки. Так что экология здесь напрямую упирается в глубину технологических компетенций.

Энергия и вода: скрытые затраты производства

Когда говоришь о производстве, многие представляют только конечный продукт. А ведь львиная доля воздействия на среду — в процессе. Энергопотребление. Современные линии по волочению меди и экструзии оболочки — это не старые агрегаты, пожирающие электричество тоннами. Хороший признак — если на заводе есть собственная подстанция и система рекуперации тепла от охлаждения экструдеров. Это тепло можно пустить на отопление цехов зимой. Видел такое на практике — это не фантастика, а экономическая необходимость для снижения издержек. И это, опять же, вопрос уровня технологической оснастки.

Вода. Охлаждение кабеля после экструзии. Раньше часто была система прямого стока — нагретая вода просто уходила. Сейчас замкнутые циклы с градирнями — стандарт для приличных производств. Это не только экономия воды, но и отсутствие сброса тепла и возможных примесей (микрочастиц пластика) в местные водоемы. Проверяя нового поставщика, всегда смотрю не только на сертификаты продукта, но и спрашиваю вскользь о системе водопользования. Если менеджер начинает путаться — это тревожный звоночек.

И вот важный момент: внедрение таких систем — это огромные капиталовложения. Не каждый завод, особенно средний, может себе это позволить сразу. Поэтому часто процесс идет поэтапно. Сначала модернизируют одну ключевую линию, потом другую. Это нормально. Гораздо хуже, когда завод делает вид, что у него все ?зеленое?, но при этом дымит старая печь по отжигу меди на угле. Настоящая экологичность в производстве RVV — это длинный и дорогой путь модернизации, а не покупка одной ?экологической? маркировки.

Логистика и упаковка: неочевидные точки воздействия

Редко кто задумывается, но экологический след кабеля включает и его путь до клиента. Тут есть над чем подумать производителю. Упаковка. Деревянные барабаны — классика. Но дерево — ресурс. Сейчас многие переходят на многооборотные пластиковые барабаны или даже на легкие картонные катушки для небольших сечений. Это сокращает отходы. Но! Пластиковый барабан должен быть прочным, чтобы его можно было использовать десятки раз, а это опять технология литья под давлением и качество материала.

Оптимизация маршрутов и загрузки контейнеров. Звучит скучно, но это прямая экономия топлива и выбросов. Хороший производитель, который активно экспортирует, как та же Куанчен, вынужден этим заниматься. Плотная укладка кабеля в контейнере — это не только экономия на фрахте, но и меньше рейсов, меньше CO2. На их сайте видно внимание к экспортным операциям, а значит, логистика у них должна быть отлажена. Это часть общей корпоративной культуры, где эффективность часто идет рука об руку с экологичностью.

А вот с чем сталкивался лично: клиент из Европы потребовал, чтобы упаковка была без металлических креплений — только пластиковые стяжки, причем определенного типа, для легкости утилизации. Пришлось срочно менять процесс на фабрике-партнере. Это был небольшой, но показательный пример, как требования рынка напрямую диктуют изменения в, казалось бы, мелочах производства.

Сертификация и прозрачность: во что можно верить?

ROHS, REACH, может быть, даже какие-то ?зеленые? метки — сейчас это обычное дело. Но доверять слепо бумажке нельзя. Работал с заводами, которые имели все сертификаты, но при детальной проверке выяснялось, что они распространяются только на одну конкретную партию, сданную на испытания, а в серии могут быть отклонения. Надежный признак — если производитель готов предоставить не только сертификат, но и протоколы регулярных внутренних испытаний сырья, особенно на те же тяжелые металлы и галогены.

Прозрачность цепочки поставок. Откуда медь? Откуда гранулы ПВХ? Крупные и ответственные игроки все чаще требуют эту информацию от своих субпоставщиков. Если производитель кабеля отмалчивается или говорит общие фразы — это плохой знак. Предприятие с реальным влиянием, как указано в описании ООО Шаньдун Куанчен Электромеханическое Оборудование, обычно имеет более устойчивые и проверенные связи, им есть что терять, поэтому они строже контролируют входящий поток.

Самое сложное — это проверить соответствие заявленному в ежедневной работе. Один раз я попросил прислать фото процесса утилизации обрезков и брака на одном из потенциальных заводов. Прислали красивый цех с надписью ?для переработки?. Позже, в личной беседе с инженером, выяснилось, что этот цех работает два дня в неделю, а остальное время отходы все же вывозят на свалку. Так что настоящая экология — это рутина, а не разовая акция для фотоотчета.

Будущее: биопластики и полная переработка — утопия или реальность?

Сейчас много говорят о биополимерах для оболочки. Проблема в том, что для кабеля нужны очень специфические свойства: гибкость, стойкость к маслам, температурам, УФ-излучению. Существующие биопластики часто не дотягивают по техническим параметрам или в разы дороже. Видел опытные образцы — кабель был, мягко говоря, не очень. Пока это больше R&D для премиум-сегмента. Но работа в этом направлении ведется, и китайские НИИ активно в ней участвуют.

Более реалистичный тренд на ближайшие 5-10 лет — не биопластики, а проектирование кабеля для легкой разделки и переработки. Упрощение конструкции, использование моно-материалов, где это возможно, четкая маркировка компонентов. Это то, что можно внедрять уже сейчас без революции. Некоторые продвинутые производители начинают об этом задумываться, потому что в ЕС законодательство по расширенной ответственности производителя (EPR) уже давит.

Итог? Технологии и экология у китайского производителя RVV сегодня — это не противоположности. Это вынужденный и постепенный симбиоз. Драйверы — ужесточение мировых стандартов, требования крупных B2B-клиентов и, как ни странно, долгосрочная экономическая эффективность. Завод, который вкладывается в современное оборудование и чистые материалы, в итоге получает более стабильный продукт, меньше штрафов и доступ к престижным рынкам. Так что, выбирая поставщика, смотрите не на громкие слова, а на детали его производственного процесса. Именно они расскажут настоящую историю.