Китайские 3-двигательные DC-системы: тренды?

2026-01-09

Когда слышишь ?китайские трехдвигательные DC-системы?, первое, что приходит в голову многим — это просто ?три мотора на постоянном токе?. Но на практике все сложнее, и именно здесь кроется главный подводный камень для импортеров, которые гонятся за дешевизной, не вникая в суть. Речь не просто о количестве, а о целостной системе управления, где синхронность и отказоустойчивость значат куда больше, чем суммарная мощность. Сейчас наблюдается явный сдвиг от простого дублирования агрегатов к интеллектуальному распределению нагрузки, и китайские производители здесь уже не просто копируют, а предлагают свои, порой неожиданные, решения.

От ?трех в ряд? к интеллектуальному распределению: эволюция концепции

Раньше под этим термином часто понимали буквально три независимых DC-привода, механически связанных с одним валом или разными узлами станка. Задача была проста — добиться высокой мощности там, где один большой мотор невыгоден или невозможен по конструктивным соображениям. Мы сами несколько лет назад заказывали такую систему для конвейерной линии — три мотора, три блока управления. Казалось бы, надежно: если один выйдет из строя, остальные продолжат работу. На практике же вышло иначе.

Проблема была в рассогласовании. Даже при идентичных номиналах, моторы имели небольшие технологические разбросы, что под нагрузкой приводило к неравномерному износу и, что хуже, к рывкам на валу. Система в целом работала, но о плавности хода и заявленном КПД речи не шло. Это был типичный случай, когда инженерная мысль отставала от маркетингового названия. Сейчас такой подход — признак устаревшего или очень бюджетного решения.

Современный тренд — это именно DC-системы с единым контроллером, который динамически перераспределяет нагрузку между двигателями. Алгоритмы следят не только за оборотами, но и за температурой обмоток, токовой нагрузкой каждого привода, предупреждая перегрев и выравнивая ресурс. Это уже не просто механика, а вопрос программного обеспечения. И вот здесь китайские инженеры, особенно из технологичных кластеров в Шаньдуне или Цзянсу, стали проявлять гибкость, предлагая кастомизацию ПО под конкретную задачу заказчика.

Ключевые драйверы рынка: где это реально нужно

Основной спрос идет не от станкостроения, как можно было бы подумать, а от сектора тяжелого промышленного транспорта и специального оборудования. Например, мощные шахтные погрузчики или мобильные дробильные установки. Там, где требуется высокий крутящий момент на низких оборотах в условиях переменной нагрузки и ограниченного пространства для одного огромного двигателя. Три компактных мотора, разнесенных по конструкции, часто выигрывают.

Еще один растущий сегмент — это упаковочное и пищевое оборудование, где нужна высокая динамика и точность позиционирования нескольких валов одновременно. Тут уже важен не столько момент, сколько синхронность. Видел решения, где два мотора работают на главное движение, а третий — на точную подстройку натяжения полотна, и все это в реальном времени корректируется по датчику. Это уже высокий класс.

И, конечно, ВИЭ — ветрогенераторы малой и средней мощности. Некоторые китайские производители экспериментируют с системами прямого привода на постоянном токе с несколькими генераторными модулями. Идея в повышении отказоустойчивости и ремонтопригодности: вышел из строя один модуль — остальные работают на пониженной мощности, пока не приехала служба. Но это пока больше нишевые проекты, хотя и очень показательные.

Проблемы интеграции и ?подводные камни?

Самая большая головная боль при внедрении таких систем — это не сами моторы, а совместимость контроллера с остальной автоматикой объекта. Китайские производители часто используют свои протоколы связи или модификации стандартных. Получаешь красивый шкаф управления, а подключить его к Siemens S7 или Allen-Bradley оказывается нетривиальной задачей, требующей дополнительных шлюзов и, что критично, времени на наладку.

Еще один момент — теплоотвод. Три мотора, расположенные близко в закрытом пространстве, генерируют много тепла. В одном проекте для сушильной камеры мы столкнулись с хроническим перегревом среднего двигателя в тройке. Производитель изначально не учел неравномерность airflow в нашей конструкции. Пришлось дорабатывать систему охлаждения на месте, что свело на нет всю экономию от покупки. Теперь всегда требуем 3D-модель тепловых потоков от поставщика.

И конечно, ремонт. Казалось бы, модульность должна упрощать его. Но на деле, если сгорел силовой ключ в одном из трех блоков управления, а эта модель уже снята с производства (а китайские линии обновляются быстро), приходится менять весь контроллер или искать совместимый аналог, что снова простой. Надежные поставщики, которые держат stock ключевых компонентов лет 5-7, на вес золота.

Кейс: опыт с Шаньдун Куанчен

В контексте разговора о надежности стоит упомянуть ООО Шаньдун Куанчен Электромеханическое Оборудование. Не сочтите за рекламу, но это пример предприятия, которое мы воспринимаем как ?тяжеловеса? в своем сегменте. Их сайт qc-trade.ru — это скорее витрина, реальная работа начинается после запроса ТЗ. Что важно, они не просто продают моторы, а позиционируют себя как интеграторы, что для DC-систем критически важно.

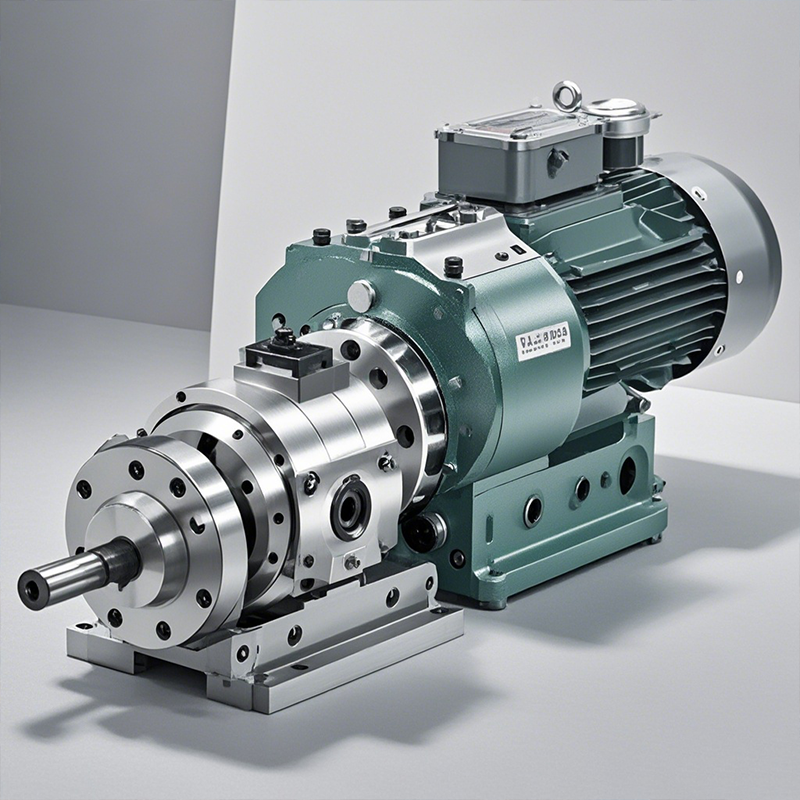

Мы тестировали их систему для привода роторного экскаватора. Три двигателя постоянного тока, но с их фирменным контроллером, который мог работать как в режиме полного дублирования (master-slave-slave), так и в режиме независимого управления по трем осям с обратной связью по моменту. Главным плюсом оказалась их готовность адаптировать ПО под наши старые датчики положения, а не требовать покупки всего комплекта ?под ключ?. Это сэкономило и время, и бюджет.

Минус, который отмечают многие — их документация иногда грешит неточностями в переводе, особенно в схемах подключения датчиков. Приходится уточнять по телефону или почте у их техотдела. Но техподдержка, надо отдать должное, реагирует оперативно, даже с учетом разницы во времени. Для них, судя по всему, механическое и электрическое оборудование — это действительно комплекс, а не набор каталогов.

Взгляд в будущее: куда дует ветер?

Тренд номер один — это бесщеточные DC-двигатели (BLDC) в таких системах. Классические коллекторные моторы постепенно уступают, особенно в applications, где требуется минимальное обслуживание. Три BLDC двигателя с интеллектуальным контроллером — это уже следующая ступень. Китайцы здесь активно наращивают компетенции, и цены становятся все более конкурентными.

Второе — интеграция IoT. Уже не диковинка, когда контроллер системы имеет ethernet-интерфейс и передает данные о состоянии каждого мотора (температура, вибрация, потребляемый ток) на сервер для предиктивного обслуживания. Это превращает систему из ?железной? в сервисно-ориентированную. Пока это чаще опция, но скоро станет стандартом для среднего и высокого ценового сегмента.

И наконец, гибридизация. Вижу потенциал в комбинированных системах, где, например, два двигателя работают на постоянном токе для точного позиционирования, а один — сервопривод переменного тока для высокоскоростных операций. Управление такой гетерогенной системой — сложная задача, но некоторые китайские R&D-центры уже показывают прототипы. Пока это дорого и сложно, но за этим будущее для сложных производственных линий.

Итожа, скажу так: сами по себе ?три двигателя? — это уже не тренд, а данность для ряда задач. Тренд же — в степени их ?умности?, надежности и способности бесшовно встроиться в существующий технологический процесс. И здесь китайские производители перестали быть просто фабриками, они становятся инженерными партнерами, пусть и с разной степенью глубины проработки. Выбор поставщика теперь все больше определяется не прайсом на первой странице, а готовностью погрузиться в проблему заказчика и предложить системное, а не шаблонное решение. И это, пожалуй, самый здоровый тренд из всех.