Китайские производители ДПТ: инновации?

2026-01-12

Когда слышишь ?китайские ДПТ?, первая мысль у многих — ?дешево и сердито?. И это, скажу я вам, самое большое заблуждение, на котором обожглись уже десятки импортеров. Да, ценник часто привлекательный, но вопрос в другом: что стоит за этим? Копирование старых схем японских моторов 90-х или реальная работа над характеристиками? Я лет десять занимаюсь подбором и внедрением электродвигателей для промышленного оборудования, и за это время видел всё — от откровенного хлама, который разваливался через месяц работы в сыром цеху, до действительно продуманных агрегатов, которые тихо и верно трудятся годами. Понятие ?инновации? здесь очень специфическое — это редко про фундаментальные открытия, а почти всегда про инженерные решения, которые снижают стоимость владения, упрощают ремонт или адаптируют двигатель под конкретную, часто неидеальную, среду. Сейчас попробую разложить по полочкам, как это выглядит изнутри, без маркетинговой шелухи.

Где живут эти ?инновации?: не в лабораториях, а на сборочных линиях

Главный полигон для китайских инженеров — это производственный процесс. Я помню, как лет семь назад мы получили партию двигателей от одного поставщика, и в них была странная, нетипичная проблема с биением вала. Оказалось, они экспериментировали с новой, более дешевой технологией прессовки сердечника, чтобы снизить расход электротехнической стали. Идея в теории неплохая — экономия материала. Но на практике термообработка была не до конца просчитана, что и дало деформацию. Это типичная история: инновация ради снижения себестоимости, но без полного цикла испытаний на надежность. Сейчас, кстати, эту проблему у того производителя вроде бы решили, но тот случай — яркий пример их подхода: быстро пробуют, быстро внедряют, а доработки идут уже по ходу, иногда за счет первых клиентов.

С другой стороны, есть и успешные примеры. Возьмем борьбу с нагревом. Вместо дорогого увеличения медной обмотки или установки сложной системы охлаждения, многие фабрики пошли по пути оптимизации формы лопастей крыльчатки и корпуса для лучшей естественной конвекции. Это не патент на новое физическое явление, это кропотливая работа над обдувом. Результат? Мотор может держать пиковую нагрузку на 10-15% дольше без перегрева. Для потребителя это прямая выгода, хотя в каталоге будет скромно написано ?улучшенная тепловая модель?.

Еще один пласт — это материалы. Переход с традиционных лаков для обмотки на составы с повышенной стойкостью к вибрации и агрессивной среде. Опять же, движущая сила здесь — не абстрактный прогресс, а запросы с рынка. Например, от производителей оборудования для пищевой промышленности, где частые мойки. Китайские химические компании быстро подхватывают такие тренды и предлагают производителям моторов доступные аналоги дорогих европейских материалов. Это создает цепочку: спрос -> адаптация материала -> модификация технологии пропитки -> готовый продукт с новым свойством. Со стороны это выглядит как эволюция, а не революция, но для бизнеса, которому нужен надежный и недорогой двигатель для моечной машины, — это и есть настоящая инновация.

История одного мотора: от чертежа до брака

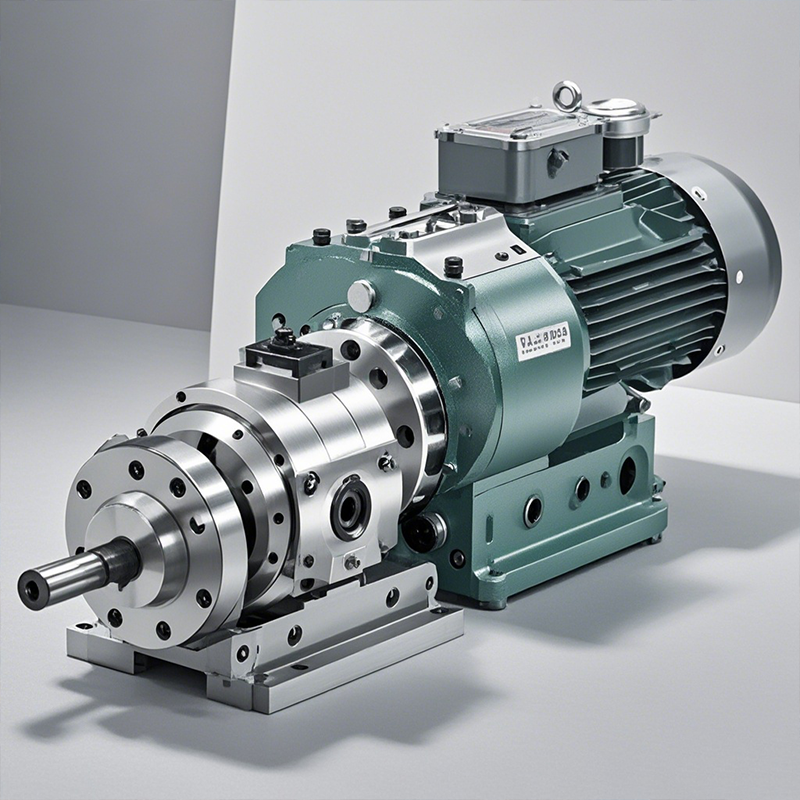

Хочу привести конкретный пример, с которым столкнулся лично. Речь о двигателе постоянного тока для привода конвейера. Заказчику нужен был нестандартный, низкооборотный, но с высоким крутящим моментом на старте. Обратились к проверенному, как мы думали, производителю. Их инженеры предложили решение — использовать двигатель с сегментными щетками и усиленным коллектором. В теории это должно было дать лучший контакт и больше ресурса при частых пусках.

Первые три образца пришли — работают идеально. Запустили серийную партию. И через полгода начался поток рекламаций: повышенный износ щеток, искрение, вплоть до подгорания коллектора. Стали разбираться. Оказалось, что в серийном производстве, для экономии, стали использовать другой сорт графита в щетках — более жесткий. И его характеристики не были должным образом согласованы с материалом коллектора, который, кстати, тоже слегка изменили — сделали медное покрытие тоньше. Получился классический конфликт материалов. Инновационная, в общем-то, идея (сегментные щетки) была загублена на этапе удешевления производства. Производителю пришлось срочно возвращать прежние материалы и компенсировать убытки. Этот кейс хорошо показывает разрыв между конструкторской разработкой и производственно-технологической дисциплиной, который до сих пор есть у многих.

Что в итоге? Двигатель доработали, он теперь хорошо работает. Но осадочек, как говорится, остался. И для меня это урок: любое нововведение от китайского производителя нужно проверять не на опытных образцах, а именно из ?серийного потока?, желательно из разных партий. Потому что между прототипом и товарным продуктом может лежать пропасть, заполненная экономией на мелочах.

Роль компаний-интеграторов: не просто перепродавцы

Тут важно понимать структуру рынка. Часто заказчик из СНГ работает не напрямую с гигантом вроде CME или крупным госпредприятием, а с торгово-инжиниринговой компанией. Вот, например, возьмем ООО Шаньдун Куанчен Электромеханическое Оборудование (сайт их, кстати, https://www.qc-trade.ru). Это не завод-изготовитель в чистом виде. Это именно что предприятие с влиянием в области электромеханики, как они сами пишут. На практике это означает, что они часто выступают связующим звеном: у них есть инженеры, которые понимают потребности рынка (скажем, России или Казахстана), и они заказывают у различных заводов-партнеров в Китае производство двигателей под конкретные ТУ.

Именно такие компании часто и являются проводниками инноваций, но в прикладном ключе. Допустим, им поступает запрос на ДПТ для работы в условиях сильной запыленности. Они идут к заводу и говорят: ?Нам нужна модификация с лабиринтными уплотнениями на валу и с покрытием обмотки, устойчивым к проникновению пыли?. Завод может иметь наработки по одному из пунктов, а по второму — нет. И тогда начинается совместная работа: инженеры ?Куанчен? предоставляют требования и, возможно, даже примеры решений (иногда с западных аналогов), а заводские технологи ищут, как это реализовать с использованием доступных им компонентов и процессов. В итоге рождается продукт, который формально не является инновацией для мирового рынка, но для данного сегмента и ценовой категории — это шаг вперед.

Их сайт qc-trade.ru — это, по сути, витрина таких возможностей. Ты не просто выбираешь двигатель из каталога, ты можешь сформулировать задачу. И вот в этом диалоге и кроется потенциал для реальных улучшений. Без таких интеграторов многим заводам было бы просто неинтересно ковыряться в мелких, с их точки зрения, доработках для относительно небольшого экспортного рынка.

Слабые места: где инновации дают сбой

При всей динамике, есть области, где прогресс идет очень медленно или упирается в системные ограничения. Первое — это базовые материалы. Качество электротехнической стали, меди в обмотках, изоляционных материалов. Многие производители среднего звена закупают эти материалы внутри Китая, и их качество может плавать от партии к партии. Можно сделать гениальный магнитопровод, но если сталь имеет нестабильные магнитные свойства, весь эффект теряется. Инновации в области металлургии — это слишком капиталоемко и долго для большинства игроков на рынке ДПТ.

Второе — контрольные и измерительные системы на производстве. Здесь часто лежит ключевое отличие. Можно скопировать конструкцию идеально, но если на выходе с линии нет жесткого 100% контроля вибрации, балансировки вала или качества пайки соединений, то моторы в одной партии будут как близнецы, а в другой — иметь разброс параметров. Внедрение систем машинного зрения для контроля сборки коллектора или автоматических стендов для испытания на перегрузку — это и есть та самая, невидимая со стороны, но критически важная инновация. Но она требует больших инвестиций, которые окупаются не сразу. Поэтому она есть у лидеров, но далеко не у всех.

Третье — программное обеспечение для моделирования. Разработка нового двигателя с помощью современных САПР (вроде Ansys Maxwell) позволяет заранее просчитать магнитные поля, тепловые режимы, механические напряжения. Это сокращает количество итераций при проектировании. Крупные китайские производители этим уже вовсю пользуются, но множество мелких и средних все еще работают по старинке, методом проб и ошибок, что сильно ограничивает их возможности для сложных технических решений.

Что в сухом остатке? Взгляд в ближайшее будущее

Итак, инновации ли это? Если ждать от Китая прорывов в фундаментальной физике двигателестроения, то, скорее всего, нет. Но если говорить об инновациях как о процессе адаптации, оптимизации и внедрения проверенных решений в доступный по цене продукт — то да, безусловно. Их двигатель постоянного тока сегодня — это часто очень грамотный компромисс между ценой, надежностью и характеристиками, подточенный под массовый промышленный сектор.

Основной тренд, который я вижу, — это не создание ?супермотора?, а повышение предсказуемости и стабильности. Клиенты устали от лотереи. Поэтому лучшие производители сейчас вкладываются не столько в новые модели, сколько в стандартизацию процессов и контроль качества. Это скучно, но это то, что действительно нужно рынку.

Еще одна точка роста — это синергия с системами управления. Все чаще ДПТ поставляются не как отдельный узел, а в связке с драйвером (контроллером), который оптимизирован именно под этот тип мотора. Вот здесь уже есть пространство для интеллектуальных решений: встроенная защита, диагностика, адаптивные алгоритмы пуска. Это та область, где китайские компании могут вырваться вперед, потому что рынок электронных компонентов и программистов у них огромен. Двигатель как ?умный? узел в сети предприятия — вот за этим, мне кажется, будущее. Но опять же, успех будет зависеть не от единичных прорывов, а от способности выстроить надежную, воспроизводимую производственную цепочку от чипа до собранного и протестированного агрегата. Поживем — увидим.