Китайские низковольтные кабели: инновации?

2026-01-26

Когда слышишь ?китайские низковольтные кабели?, первая мысль у многих — дешево и сердито. И это, пожалуй, самый большой миф, с которым мы сталкиваемся на рынке каждый день. Да, ценовое давление есть, и оно огромное, но сводить все только к цене — значит не видеть лес за деревьями. За последние лет пять-семь картина изменилась кардинально, и вопрос об инновациях здесь уже не праздный. Но какие это инновации? Технологические прорывы мирового уровня или, скорее, инновации в подходе к производству, логистике и адаптации под конкретные, часто очень жесткие, требования заказчика? Вот что интересно.

От ?железа? к композитам: эволюция изоляции

Раньше все было просто: ПВХ изоляция, медь или алюминий, стандартные сечения. Сейчас же посмотришь на спецификации — сплошные аббревиатуры: LSZH (низкое дымовыделение и галогены), XLPE (сшитый полиэтилен), даже какие-то модификации для повышенной гибкости при низких температурах. Это не просто маркетинг. На одном из объектов под Минском были проблемы с прокладкой в неотапливаемом помещении зимой: обычный кабель дубел, работать было невозможно. Привезли партию с заявленной морозостойкостью до -25°C. Скептицизм был, конечно, но кабель действительно гнулся, не трескался. Оказалось, в рецептуру пластикатата добавили специальные пластификаторы. Не космические технологии, но конкретное решение для конкретной проблемы. Это и есть их сильная сторона сейчас — быстрая адаптация сырья.

При этом нельзя сказать, что все идеально. С LSZH, например, до сих пор есть нюансы. Заявленные характеристики по огнестойкости и дымовыделению у топовых китайских производителей действительно на уровне, подтверждены испытаниями по МЭК. Но у более дешевых марок иногда встречается, что при длительной эксплуатации в теплых помещениях изоляция немного ?течет?, теряет форму. Видимо, экономия на стабилизаторах. Так что инновации инновациями, а базовый контроль качества сырья — это основа, и здесь разброс по заводам колоссальный.

Кстати, о меди. Переход на бескислородную медь (OFC) в силовых низковольтных кабелях стал уже почти стандартом для серьезных поставщиков. Сопротивление ниже, проводимость стабильнее. Но опять же, ключевое слово — ?для серьезных?. На рынке полно продукции, где заявлена OFC, а по факту — обычная электролитическая. Проверяли как-то партию для небольшой гостиницы: сопротивление жил ?плавало? за пределы допуска. Производитель в итоге признал, что была ?технологическая погрешность? в партии. Так что инновации в материалах должны подкрепляться инновациями в системе контроля на выходе.

Не только продукт, но и процесс: автоматизация и traceability

Вот что реально впечатлило за последние годы на заводах, с которыми работаем, — это внедрение систем отслеживания. Не на всех, конечно, но на передовых — обязательно. Каждая бухта, иногда даже каждый метр кабеля, имеет маркировку, по которой можно определить не только дату производства и смену, но и конкретную линию, и даже партию использованного сырья. Для нас, как для поставщиков, это спасение. Раньше при рекламации уходили недели на выяснения: завод проверял свои журналы, мы сверяли сертификаты. Теперь — отсканировал код, и вся история перед глазами.

Это, кстати, напрямую связано с инновациями в логистике и складировании. Крупные предприятия, такие как ООО Шаньдун Куанчен Электромеханическое Оборудование, о котором много положительных отзывов в кругах поставщиков комплектации, активно внедряют системы управления складом. На их сайте qc-trade.ru видно, что они позиционируют себя не просто как торговая компания, а как предприятие с полным циклом контроля качества. Это важно. Когда заказчик берет кабель, он покупает не просто провод в бухте, а гарантию того, что этот провод будет соответствовать заявленному, и если что — будет возможность быстро и четко установить причину.

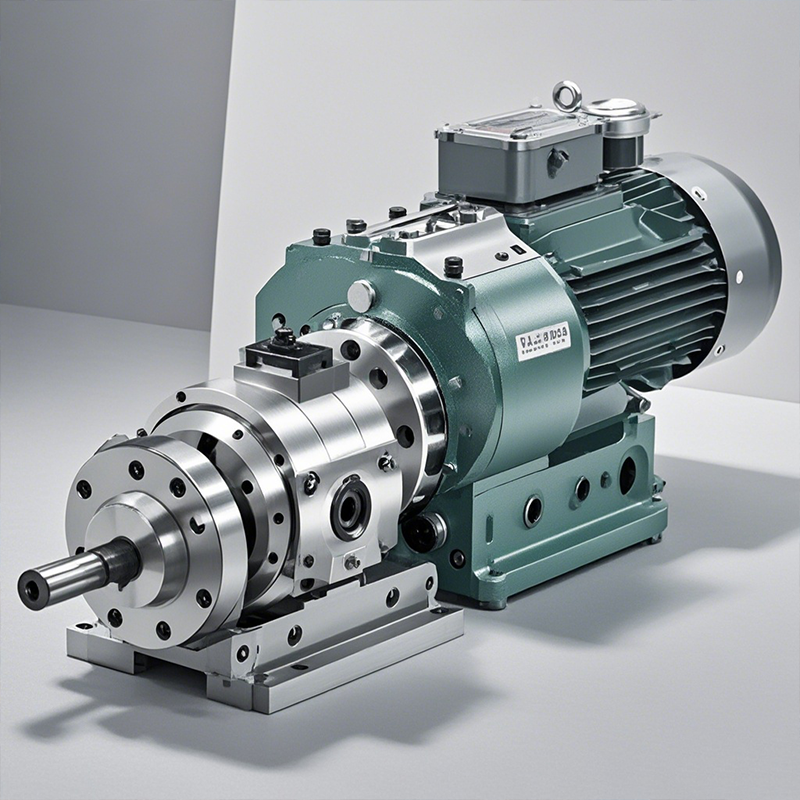

Автоматизация линий экструзии тоже шагнула далеко. Толщина изоляции теперь контролируется лазерными сканерами в реальном времени, а не выборочными замерами раз в час. Это резко снизило процент брака по перерасходу материала и, что важнее, по недорасходу (когда изоляция тоньше нормы). Раньше такая проблема была бичом: экономия на сотые доли миллиметра давала огромную выгоду недобросовестному производителю, но убивала ресурс кабеля. Сейчас такие фокусы становятся все сложнее.

Адаптация под стандарты: не только ГОСТ, но и ТУ заказчика

Здесь, пожалуй, самый большой зазор между восприятием и реальностью. Многие думают, что китайский завод работает только по своим внутренним стандартам (GB) или копирует МЭК. Реальность же такова, что крупные заводы готовы производить под конкретные ТУ заказчика, вплоть до цвета маркировки жил или состава внешней оболочки. Работали над проектом для нефтехимического завода в Казахстане: требовался кабель с особой стойкостью к маслам и агрессивным парам. Китайские инженеры прислали на согласование три разных варианта рецептуры оболочки, предоставили протоколы испытаний каждого. В итоге выбрали один, и продукт отработал отлично.

Но и здесь есть подводные камни. Эта гибкость иногда играет злую шутку. Была история, когда заказчик сэкономил на инженерном сопровождении и принял предложенный заводом ?аналогичный, но более дешевый? состав изоляции для тропического климата. Через два года — массовое растрескивание, ультрафиолет сделал свое дело. Завод, конечно, сослался на то, что заказчик утвердил спецификацию. Мораль: инновации и адаптивность — это инструмент. Им нужно уметь пользоваться, требуя полной прозрачности по заменам.

Стандартизация — это отдельная тема. Все больше китайских производителей получают не только сертификаты МЭК, но и проходят добровольную сертификацию в органах по сертификации стран СНГ. Это уже не просто бумажка для таможни, а осознанное движение навстречу рынку, понимание его требований. Это, на мой взгляд, и есть ключевая инновация в мышлении.

Экономика инноваций: где реальная выгода?

Внедрение всех этих новшеств стоит денег. И конечная цена, конечно, растет. Но если раньше китайский кабель выигрывал только ценой, то теперь выгода часто в другом. В сроках. Способности закрыть нестандартную позицию за 6-8 недель, в то время как европейский производитель будет говорить о 20 неделях. В комплексности поставки: от одного поставщика можно получить и силовой кабель, и контрольный, и слаботочный, причем все будет согласовано по цветам и маркировке.

Рассматривали как-то проект строительства логистического центра. Нужны были сотни километров кабеля разных сечений, плюс специфические требования по пожарной безопасности. Европейские предложения били по бюджету нереально. Китайские поставщики, в том числе и упомянутая Shandong Kuanchen, предложили не просто цену, а детализированный план поставок партиями, синхронизированный с графиком строительства, с предварительным тестированием каждой партии в аккредитованной лаборатории. Это уже уровень сервиса, который перевешивает абстрактные страхи о ?качестве?. Их профиль как раз подчеркивает влияние в сфере электромеханического оборудования, что подразумевает не просто торговлю, а техническую экспертизу.

Однако выгода эта очень хрупкая. Она рушится в момент, когда происходит сбой в логистике или обнаруживается несоответствие. Поэтому сейчас самый важный тренд — не столько технологические прорывы, сколько построение устойчивых, прозрачных цепочек поставок, где каждый метр кабеля имеет свою историю, а каждый инженерный запрос получает квалифицированный ответ. Вот где настоящая конкурентная борьба.

Взгляд в будущее: что дальше?

Куда это все движется? Думаю, дальше будет углубление специализации. Уже сейчас появляются заводы, которые фокусируются исключительно на кабелях для солнечной энергетики (постоянное напряжение, стойкость к УФ), для зарядной инфраструктуры электромобилей (повышенные токи, стойкость к истиранию). Это не массовый рынок, а нишевые продукты с высокой добавленной стоимостью.

Второй вектор — ?умный? кабель. Не в смысле с датчиками внутри, а в смысле интеграции с системами мониторинга состояния электроустановок. Возможность заложить в конструкцию оптическое волокно для измерения температуры или деформации — такие разработки уже есть, но пока дороги и не массовы. Китайские производители, с их умением быстро масштабировать и удешевлять производство, могут сыграть здесь ключевую роль в будущем.

Но главное, на что я бы смотрел, — это консолидация рынка. Мелких кустарных производств, которые портили репутацию всему сегменту, становится меньше. Их вытесняют крупные игроки с современным оборудованием и, что критически важно, с собственными лабораториями и инженерными отделами. Инновации будущего будут рождаться не в гараже, а в таких техотделах, в диалоге с реальными заказчиками из России, Казахстана, Беларуси, которые приходят с конкретными, подчас очень сложными задачами. И именно в этом диалоге, а не в голом копировании западных образцов, на мой взгляд, и кроется ответ на вопрос, вынесенный в заголовок. Инновации? Да. Но своеобразные, прагматичные, заточенные под реальные нужды растущих рынков. И в этом их сила.