Китайские валковые дробилки: инновации?

2026-01-13

Когда слышишь ?китайские валковые дробилки?, первая мысль у многих — дешево, и точка. Цена, конечно, фактор, но если копнуть глубже, там сейчас творится куда более интересная история. Речь уже не просто о копировании, а о реальных попытках адаптировать и улучшить. Хотя, справедливости ради, не все эти попытки удачны, и подводных камней хватает.

От копий к адаптации: эволюция подхода

Раньше да, ситуация была прозрачной: брали проверенные европейские или советские схемы, упрощали, где можно, и выпускали. Качество сильно плавало от завода к заводу. Сейчас же многие производители, особенно те, что работают на экспорт, вынуждены думать иначе. Нельзя просто скопировать узел — условия эксплуатации в России, Казахстане, той же Африке сильно отличаются от ?родных? для оригинальных проектов условий. Зимние температуры, пыль, качество питания электродвигателей — всё это заставляет вносить изменения.

Яркий пример — подшипниковые узлы. В классических схемах часто ставят сферические роликоподшипники, рассчитанные на определенные нагрузки и условия. Но при постоянной работе с материалом, содержащим абразив (тот же песчаник), классические лабиринтные уплотнения быстро сдаются. Некоторые китайские инженеры начали экспериментировать с комбинированными системами уплотнений, добавляя резиновые манжеты или даже лабиринты с каналами для подачи консистентной смазки под давлением. Это не революция в мировом масштабе, но для конкретного применения — значимый шаг.

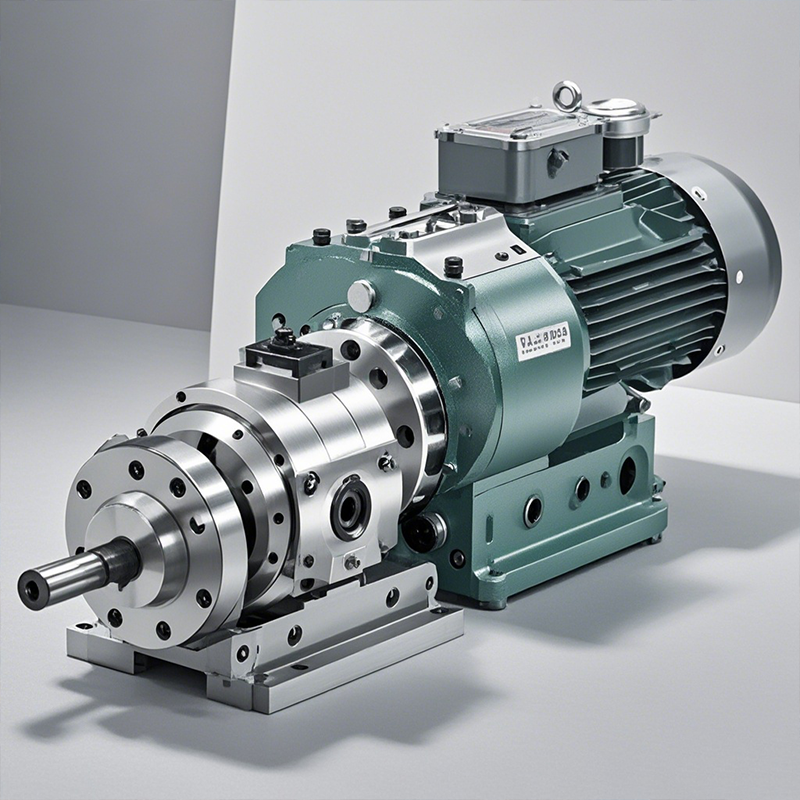

Вот тут как раз видна работа таких компаний, как ООО Шаньдун Куанчен Электромеханическое Оборудование. Заглянешь на их сайт qc-trade.ru — и видно, что они позиционируют себя не как простые торговцы, а как предприятие с инженерным бэкграундом. В описаниях оборудования часто мелькают фразы про ?адаптацию под требования заказчика?, ?усиленные узлы?. Это уже говорит о смещении фокуса.

Материалы — поле главных битв и разочарований

Самый больной вопрос — износостойкие материалы для валков. Объявления пестрят словами ?высокомарганцевая сталь?, ?сплав с хромом?, ?наплавка твердым сплавом?. Доверять этим надписям на слово — путь к быстрому разочарованию. На собственном опыте убедился: партия валков от одного и того же производителя, но с разницей в полгода, может иметь разницу в стойкости в 1.5-2 раза. Виной всему — нестабильность в химическом составе шихты или нарушения в термообработке.

Однажды был случай: заказали дробилку для дробления кокса. Производитель (не буду называть) хвастался своими валками с наплавкой вольфрам-карбидными сплавами. В теории — отлично. На практике — наплавка начала откалываться кусками уже через неделю. Причина, как выяснилось при анализе, была в недостаточной подготовке поверхности основного металла и слишком высокой скорости охлаждения, приведшей к хрупкости. Это типичная проблема, когда технология есть, но контроль за ее исполнением хромает.

С другой стороны, когда находишь поставщика, который этот контроль наладил, оборудование может показывать чудеса выносливости. Знаю линию по переработке строительных отходов, где китайские двухвалковые дробилки с правильно подобранными и обработанными зубчатыми валками работают уже третий год без замены, перемалывая бетон с арматурой. Секрет — не в супер-сплаве, а в строгом соблюдении регламента наплавки и последующей обработки.

Электрика и автоматика: догоняя, но с оговорками

С механической частью более-менее понятно. С электрикой и системами управления сложнее. Тенденция — ставить частотные преобразователи для плавного пуска и регулировки скорости валков. Выглядит современно. Но часто ?в базе? ставят самые бюджетные модели ПЧ, которые в условиях сильной запыленности и перепадов температур живут недолго. Замена на что-то более надежное (тот же Siemens или Danfoss) сразу съедает часть ценового преимущества.

Еще один момент — логика управления. Видел дробилки, где была реализована система автоматического реверса при перегрузке — вроде бы полезная опция. Но алгоритм был настолько примитивным, что дробилка могла ?дергаться? туда-сюда, если в нее попал действительно труднодробимый кусок, вместо того чтобы остановиться и подать сигнал. Пришлось перепрограммировать локальный контроллер. Это та самая ?сырость? решений, которая встречается часто.

Сборка и культура производства: где кроется разница

Можно иметь хорошие чертежи и даже неплохие комплектующие, но испортить всё на этапе сборки. Разброс здесь колоссальный. На крупных заводах, которые сертифицируются по международным стандартам, цеха выглядят прилично, есть конвейеры, контрольные точки. Но большая часть оборудования идет с сотен средних и малых предприятий. Там картина иная.

Лично наблюдал, как собирали двухвалковую дробилку на одной из фабрик в провинции Шаньдун. Детали вроде бы нормальные, но момент затяжки крепежа на раме и подшипниковых крышках контролировался ?на глазок? динамометрическим ключом, который, как мне показалось, давно не поверяли. Люфты регулировали набором прокладок, но без применения точных измерительных приборов. Результат? На объекте у заказчика через месяц работы появилась вибрация — пришлось заново выставлять соосность и затягивать крепеж по всем правилам.

Именно поэтому важно работать не просто с продавцом, а с производителем, который несет ответственность за весь цикл. Те же ребята из Шаньдун Куанчен в своей компании подчеркивают, что являются именно производственным предприятием с полным циклом. Это, теоретически, должно давать больший контроль над качеством конечного продукта. Проверить это можно только отзывами и, что важнее, инспекцией на заводе.

Что в сухом остатке? Инновации как ответ на вызов

Так есть ли инновации? Если понимать под этим прорывные технологии, меняющие отрасль, — то вряд ли. Китайские производители в этой нише — не создатели новых принципов дробления. Но если говорить об инновациях как о постоянном процессе адаптации, доработки и удешевления существующих решений под жесткие требования рынка — то да, он идет полным ходом.

Это инновации вынужденные. Их двигают не научный интерес, а запросы покупателей из стран СНГ, Африки, Юго-Восточной Азии, которым нужно надежное, ремонтопригодное и максимально неприхотливое оборудование за адекватные деньги. Ответом становятся усиленные станины, эксперименты с покрытиями валков, простые, но эффективные системы защиты от перегрузок.

Выбирая сегодня китайскую валковую дробилку, ты по сути выбираешь не между ?инновационной? и ?обычной?, а между грамотно адаптированной под твои задачи и собранной кое-как. Разница между этими двумя категориями — огромна. И она определяется не страной производства, а конкретным подходом конкретного завода и его инженеров к решению практических проблем. Иногда они справляются, порой удивительно хорошо. А иногда нет — и тогда начинается долгая история с запчастями и переделками. В этом, наверное, и есть главная ?фишка? этого рынка.