Китай дробилки: инновации в экологии?

2026-01-21

Китайские дробилки: инновации в экологии?

Когда слышишь это сочетание — ?китайские дробилки? и ?экология? — первая реакция часто скептическая. Многие в отрасли до сих пор мыслят старыми категориями: дешево, сердито, а про выбросы и шум пусть другие думают. Но за последние лет пять-семь картина изменилась кардинально. Речь уже не просто о фильтрах на выхлоп, а о пересмотре самой концепции дробления как процесса. Я сам годами наблюдал за этим рынком, и скажу так: если где-то и искать сейчас реальные, а не декларативные, подвижки в ?озеленении? тяжелого оборудования, то Китай — одно из ключевых мест. Но не все так однозначно, и под словом ?инновации? скрывается разное.

От ?железа? к системе: как меняется подход

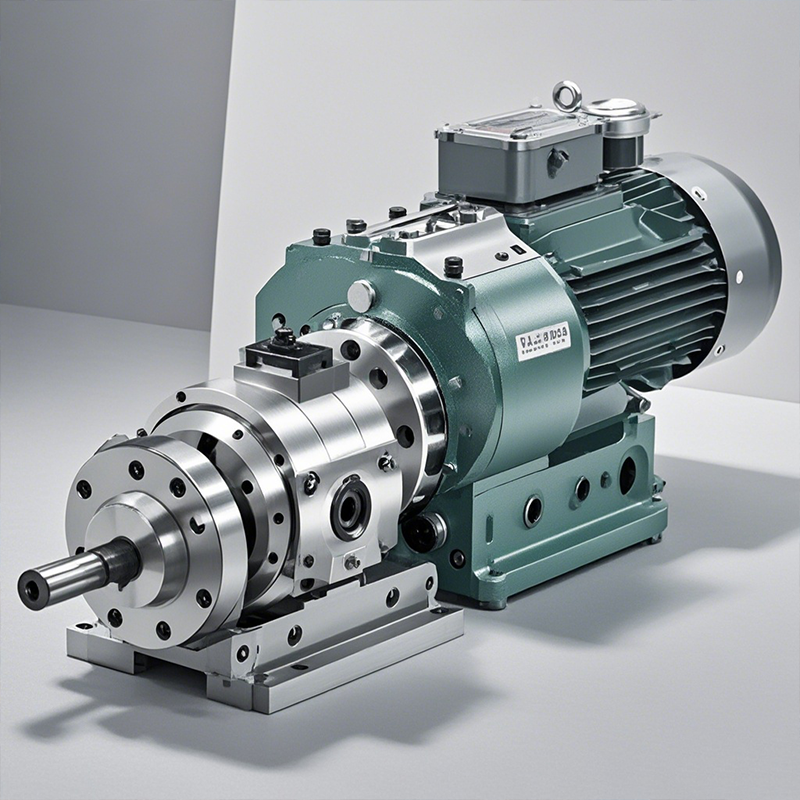

Раньше разговор с китайским производителем сводился к техническим параметрам: мощность, производительность, фракция на выходе. Экология была пунктом в списке, часто последним. Сейчас же все чаще диалог начинается с условий эксплуатации: где будет стоять установка, какие нормы по шуму и пыли, как организована логистика сырья. Это системный сдвиг. Компании вроде ООО Шаньдун Куанчен Электромеханическое Оборудование — хороший пример. Заглянешь на их сайт qc-trade.ru, и видно, что акцент сместился не просто на продажу агрегата, а на предложение технологического решения, где энергоэффективность и снижение воздействия — часть конструкции, а не довесок.

Конкретно? Возьмем систему пылеподавления. Раньше ставили стандартный циклон или рукавный фильтр в конце конвейера. Сейчас все чаще проектируют многоступенчатую систему: аспирация прямо в камере дробления, изоляция узлов перегрузки, плюс тонкая очистка. Это дороже в производстве, но снижает нагрузку на основной фильтр и, как следствие, энергозатраты. На одной из карьерных установок под Читой видел такую схему от китайцев — пылеобразование упало на 60% против старых аналогов. Но и здесь есть нюанс: эффективность сильно зависит от качества сборки и материалов тех же рукавов. Дешевые аналоги быстро выходят из строя, и весь экологический эффект сводится на нет. Производители это понимают, поэтому все чаще предлагают сервисные контракты на обслуживание этих систем.

Еще один момент — рециклинг внутри процесса. Современные мобильные комплексы часто проектируются с замкнутым контуром воды для промывки материала или системой сепарации легких фракций прямо на ленте. Это не всегда ?ноу-хау?, но китайские инженеры научились хорошо адаптировать и удешевлять такие решения для рынков СНГ, где требования есть, но бюджет ограничен. У того же ?Шаньдун Куанчен? в портфолио есть установки для переработки строительного мусора, где дробление совмещено с воздушной сепарацией — простое, но эффективное решение для получения чистого щебня.

Электропривод и ?тихий? дизель: выбор без выбора?

Тренд на электрификацию очевиден. Но в карьере или на удаленном демонтаже не всегда есть возможность подключиться к сети. Здесь китайские производители пошли по двум путям. Первый — гибридные установки, где дизель-генератор работает в оптимальном режиме, питая электродвигатели дробилки и грохота. Это дает реальную экономию топлива и снижение выбросов СО/СО2. Второй путь — совершенствование самого дизеля: системы Common Rail, сажевые фильтры (DPF), селективное каталитическое восстановление (SCR).

Но вот практическая загвоздка, с которой мы столкнулись в Казахстане. Техника с продвинутой системой очистки выхлопа (EU Stage V / Tier 4 Final) требует качественного дизельного топлива и мочевины AdBlue. Если с этим проблемы (а в удаленных регионах они почти всегда есть), система отключается, мощность падает, или вообще выходит ошибка. Получается парадокс: инновация, призванная улучшить экологию, становится источником простоев. Некоторые поставщики, понимая это, предлагают ?упрощенные? версии для специфичных рынков. Это не всегда легально с точки зрения сертификации, но спрос рождает предложение. Этический вопрос, конечно, большой.

С шумом похожая история. Звукоизолированные капоты, противовибрационные крепления, оптимизация геометрии дробящих плит для снижения ударного шума — все это есть. Но на деле уровень шума на границе санитарной зоны часто упирается не в конструкцию дробилки, а в сопутствующее оборудование: вибрационные питатели, стальные пластины грохотов, стук камня о бункер. Китайские инжиниринговые команды теперь чаще рассматривают узел целиком, предлагая, например, резиновые сита на грохотах или полиуретановые футеровки в бункерах. Это мелочи, но в сумме дают эффект.

Прочность и долговечность: скрытый экологический фактор

Редко кто связывает экологию с ресурсом деталей. А зря. Частая замена дробящих конусов, бил, броней — это не только расходы на запчасти. Это остановки производства, запуск техники, логистика, переплавка металла. Увеличение межсервисного интервала — это прямая экологическая выгода. Китай в этом плане сделал рывок за счет материаловедения.

Например, широкое внедрение биметаллических молотков (стальная основа + наплавка из износостойкого сплава) или конусов с улучшенной марганцовистой сталью с добавками. Ресурс вырос в 1.5-2 раза по сравнению с образцами десятилетней давности. Это значит меньше отходов металла и меньше простоев. Но и здесь есть подводные камни. Качество литья и термообработки все еще сильно варьируется от завода к заводу. Контрафактные запчасти — отдельная большая проблема, сводящая на нет все преимущества оригинальной конструкции.

Смотрел как-то отчет по жизненному циклу установки для одной из угольных компаний. Так вот, до 40% ее ?углеродного следа? приходилось не на работу, а на производство и утилизацию быстроизнашиваемых деталей. Сейчас некоторые китайские производители, позиционирующие себя как предприятия с отличным влиянием в области, начинают предлагать программы по возврату и переработке изношенных дробящих элементов. Пока это пилотные проекты, но направление мысли правильное.

Цифра и данные: экология становится измеримой

Современная дробилка — это набор датчиков. Давление в гидросистеме, температура подшипников, вибрация, нагрузка на двигатель. Все это данные, которые можно использовать не только для предотвращения поломок. Анализируя их, можно оптимизировать процесс дробления: снизить холостой ход, подобрать оптимальную скорость питателя, минимизировать переизмельчение материала (которое ведет к лишнему расходу энергии и образованию ненужной пыли).

Китайские производители активно внедряют системы телеметрии. Платформа, куда стекаются данные с машины, позволяет оператору или инженеру удаленно видеть, например, что дробилка долго работает вхолостую из-за сбоя в подаче материала. Раньше об этом бы узнали только по факту низкой выработки. Сейчас можно оперативно скорректировать работу экскаватора или погрузчика, сэкономив топливо и ресурс. Это и есть практическая экология — через эффективность.

Но внедрение таких систем упирается в два момента. Первый — кибербезопасность. Не все клиенты готовы пускать данные со своего производства на серверы в Китай. Второй — квалификация местного обслуживающего персонала. Сложно объяснить мастеру с 30-летним опытом, что теперь нужно следить не за стуком в механизме, а за графиком на планшете. Это вопрос времени и обучения.

Итог: инновации есть, но они комплексные

Так что же в итоге? Можно ли говорить об инновациях в экологии от китайских производителей дробилок? Да, безусловно. Но эти инновации редко бывают революционными, ?вау-эффект? здесь не работает. Они эволюционные, системные и, что важно, коммерчески обоснованные. Это не просто ?зеленый? пиар, а ответ на ужесточающиеся требования рынков по всему миру и на внутреннюю политику Китая по сокращению выбросов.

Главное изменение — в мышлении. Дробилка перестала рассматриваться как изолированный агрегат. Она все чаще — это ядро технологической цепочки, спроектированное с учетом минимизации потерь на каждом этапе: от подачи сырья до выгрузки фракции. И в этом плане компании, которые давно на рынке и имеют серьезную инжиниринговую базу, как та же ООО Шаньдун Куанчен Электромеханическое Оборудование, находятся в выигрышной позиции. Их опыт позволяет интегрировать экологические решения не как заплатку, а как часть конструкции.

Остаются вызовы: зависимость от качества эксплуатации, адаптация к суровым условиям, борьба с контрафактом. И самый главный вопрос — готовность конечного покупателя платить не только за металл и двигатель, но и за более чистый и тихий процесс. Пока что готовность есть, и это двигает отрасль вперед. Пусть и не семимильными шагами, но уверенно.