Китайские производители двигателей переменного тока: тренды?

2026-01-10

Когда говорят о трендах, все сразу думают о цифрах, ИИ и ?умных? заводах. Но на деле, часто упускают главное — сам двигатель как физический объект и то, как его реально применяют. Много шума из ничего, особенно вокруг ?инноваций?. Давайте разбираться без глянца.

Не цена, а ценность: куда уходит КПД

Раньше главным аргументом была цена. Сейчас это уже не работает. Клиенты, особенно из СНГ, стали куда более подкованными. Они спрашивают не ?сколько стоит??, а ?сколько сэкономлю на эксплуатации за пять лет??. Тренд — смещение фокуса на общую стоимость владения. И здесь китайские производители, которые раньше просто копировали схемы, сейчас активно вкладываются в материалы и конструкцию.

Возьмем, к примеру, алюминиевую обмотку против медной. Еще лет пять назад алюминий ставили повсеместно для удешевления — и получали проблемы с нагревом и долговечностью на высоких нагрузках. Сейчас же ведущие игроки, даже среднего эшелона, почти полностью вернулись к меди для двигателей мощностью выше 7.5 кВт. Это не рекламный ход, а ответ на реальные поломки у конечных пользователей. Видел как раз такие случаи на лесопилках — двигатель с алюминиевой обмоткой в приводе пилы не выдерживал циклов частых пусков, перегревался, изоляция carbonizirovalas. Потерял клиент не столько на ремонте, сколько на простое линии.

Поэтому тренд №1 — не гнаться за абстрактным КПД из каталога (который измеряют в идеальных условиях), а обеспечивать стабильный, предсказуемый КПД в реальных условиях: при скачках напряжения, запыленности, неидеальном монтаже. Это и есть та самая ценность.

?Умный? не значит сложный: интеграция датчиков

Все сейчас говорят про Industry 4.0 и IoT. Но на практике внедрение идет очень избирательно. Тренд — не в том, чтобы на каждый двигатель ставить дорогую систему мониторинга, а в создании готовой платформы для интеграции. Двигатель должен иметь стандартные точки подключения для базовых датчиков температуры подшипников и обмотки, вибрации.

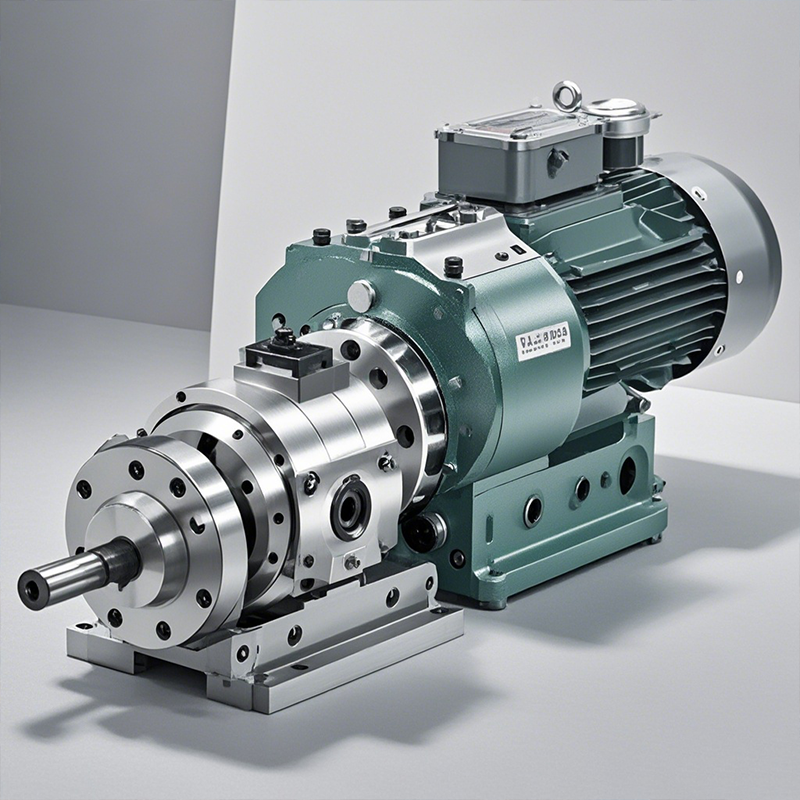

Ключевое изменение — эти точки стали не опцией, а стандартом в среднем и высшем сегменте. Раньше приходилось заказывать отдельно, ждать месяц, потом еще искать специалиста для установки. Сейчас многие производители, как например ООО Шаньдун Куанчен Электромеханическое Оборудование, предлагают двигатели в так называемом ?готовом к цифре? исполнении. На их сайте qc-trade.ru видно, что акцент делается не на продаже ?железа?, а на комплексных решениях для механизации. Это важный сигнал: они позиционируют себя не как фабрика, а как партнер, который понимает, что двигатель — часть системы.

Но есть и подводный камень. Часто ?умные? функции реализованы через кооперацию с сторонними производителями контроллеров. И здесь может возникнуть нестыковка программного обеспечения. Сталкивался с ситуацией, когда двигатель с датчиками отлично работал с китайской же системой управления, но при попытке подключить к европейскому ПЛК возникали проблемы с протоколом обмена данными. Так что тренд — это еще и работа над совместимостью, открытостью архитектуры.

Энергоэффективность: за пределами стандартов IE

Стандарты IE3, IE4 — это уже обязательный минимум для серьезного рынка. Реальный тренд лежит в оптимизации под конкретные применения. Например, для насосов и вентиляторов, где нагрузка квадратичная, выгодно использовать двигатели с оптимизированной кривой момента на низких оборотах. Некоторые китайские инженеры сейчас активно работают над этим, сотрудничая с производителями насосного оборудования.

Интересный кейс — применение в системах вентиляции складов. Там моторы работают долго, но часто не на полную мощность. Классический асинхронник с прямым пуском тут не оптимален. Сейчас появляются предложения с ?гибридными? решениями — двигатель изначально сконструирован для работы с частотным преобразователем определенного типа, что дает дополнительный выигрыш в 3-5% по энергии даже против стандартного IE4. Это уже не массовый продукт, а нишевая оптимизация, но именно в таких деталях сейчас идет конкуренция.

При этом, гонка за сверхвысоким КПД иногда вредит. Чтобы выжать лишние 0.5%, применяют более сложные схемы обмотки или дорогие электротехнические стали. Это резко удорожает ремонтопригодность. В регионах, где квалификация сервиса отстает, такой двигатель после первой же поломки может превратиться в груду металлолома, потому что местные мастера не возьмутся за перемотку сложной конструкции. Это важный практический момент, который часто игнорируют в погоне за красивыми цифрами в каталоге.

Адаптация к ?сложным? рынкам: климат и качество сети

Огромный тренд, о котором мало пишут в аналитике, — это климатическое и сетьевое исполнение. Двигатели, которые отлично работают в прибрежном Циндао, могут загнуться через полгода в условиях сибирской зимы или высокой влажности в тропиках. Производители это осознали.

Сейчас можно заказать не просто ?общепромышленное? исполнение (IP55), а с конкретными уплотнениями для низких температур (чтобы резина не дубела), со специальными лаками обмотки, устойчивыми к грибку, или со встроенными нагревателями для борьбы с конденсатом. Это не просто опции из каталога ABB или Siemens, это теперь доступно и у китайских поставщиков. Но важно запрашивать именно это, а не надеяться на универсальность.

Вторая боль — качество электросетей. Частые просадки напряжения, перекос фаз. Современные энергоэффективные двигатели к этому очень чувствительны. Тренд — увеличение запаса по току и термостойкости изоляции (чаще используют изоляцию класса F, но работают по классу B). Это позволяет двигателю ?прощать? кратковременные перегрузки без фатальных последствий. Видел, как на одном из хлебозаводов в Казахстане после замены старых советских двигателей на новые китайские IE3 начались проблемы с перегревом. Оказалось, проблема в сети. Решение было не менять двигатели, а заказать следующую партию с усиленной изоляцией и запасом по мощности в 10-15%. После этого все встало на свои места.

Логистика и каналы: от контейнера к складу

Раньше все строилось на поставках под проект: ждали контейнер 45 дней. Сейчас тренд — создание региональных складов запчастей и наиболее ходовых моделей. Это меняет логику работы. Клиент теперь может получить двигатель мощностью до 30-40 кВт в течение недели, не месяца.

Такие компании, как упомянутая Шаньдун Куанчен, которая позиционирует себя как предприятие с влиянием в области электромеханического оборудования, активно развивают эту модель. Наличие склада — это не просто точка отгрузки, а центр технической поддержки. Оттуда могут оперативно выслать не только двигатель, но и подшипниковый узел, сальник, крышку вентилятора. Это резко снижает простои у конечного заказчика.

Но здесь кроется и вызов для производителей. Нужно точно прогнозировать, какие модели и запчасти будут востребованы. Ошибешься — и сквал заморожен в неликвиде. Знаю случаи, когда на складе в Москве годами пылились двигатели на 3000 об/мин с фланцем B5, в то время как спрос был на 1500 об/мин с фланцем B3. Сейчас аналитика стала лучше, используют данные по предыдущим продажам, но искусство прогноза все еще ценится.

Итог? Тренды — это не про революцию. Это про эволюцию, основанную на тысячах часов наработки на отказ, на обратной связи с реальных объектов, на понимании, что двигатель — это не товар, а рабочий инструмент. Китайские производители прошли путь от копирования к осмысленной адаптации и теперь все чаще задают тон в практической, прикладной инженерии для сложных условий. Главное — выбирать не по каталогу, а по пониманию своих реальных условий и диалогу с поставщиком, который готов в эти условия погрузиться.