Китайские погрузчики: технологии и надежность?

2026-01-27

Вот вопрос, который постоянно всплывает на стройках и в логистических центрах. Многие до сих пор морщатся, услышав ?китайский погрузчик?, представляя себе что-то хлипкое и недолговечное. Но так ли это сейчас? Судя по тому, что я видел за последние лет семь-восемь, картина радикально поменялась. Давайте без громких фраз, а по фактам и ощущениям от железа.

От ?железных коней? к сложной электронике

Раньше китайская техника выигрывала одним – ценой. Конструкция простая, ремонтируй хоть кувалдой. Сейчас же упор сместился. Взять, к примеру, современные модели от ведущих брендов вроде LiuGong или XCMG. Кабина – уже не просто металлическая коробка, а эргономичное пространство с кондиционером, многофункциональной рулевой колонкой и цветным дисплеем. Сидишь, смотришь на показания – давление в гидросистеме, температура, наработка моточасов. Все как у ?европейцев? или ?японцев?.

Но здесь и кроется первый подводный камень для нашего рынка. Эта самая электроника. Она, безусловно, добавляет комфорта и точности управления, но требует другого уровня сервиса. Не каждый механик в глубинке, привыкший к чистой механике, разберется с контроллером CAN-шины или ошибкой по датчику положения рычага. Я сам сталкивался: приезжаешь на объект, оператор жалуется на рывки при подъеме стрелы. Логика сразу вела к гидравлике, а в итоге виной оказался сбойный сигнал с джойстика, который ?глючил? на холодную. Без диагностического сканера – только время терять.

Поэтому говорить о технологиях нужно с оглядкой на инфраструктуру. Если у дилера есть обученные специалисты и нормальный склад запчастей на ту же электронику – отлично. Если нет, то все эти ?навороты? превращаются в головную боль для владельца. Надежность узла теперь зависит не только от качества металла в цилиндре, но и от стойкости чипа к перепадам температур и вибрации.

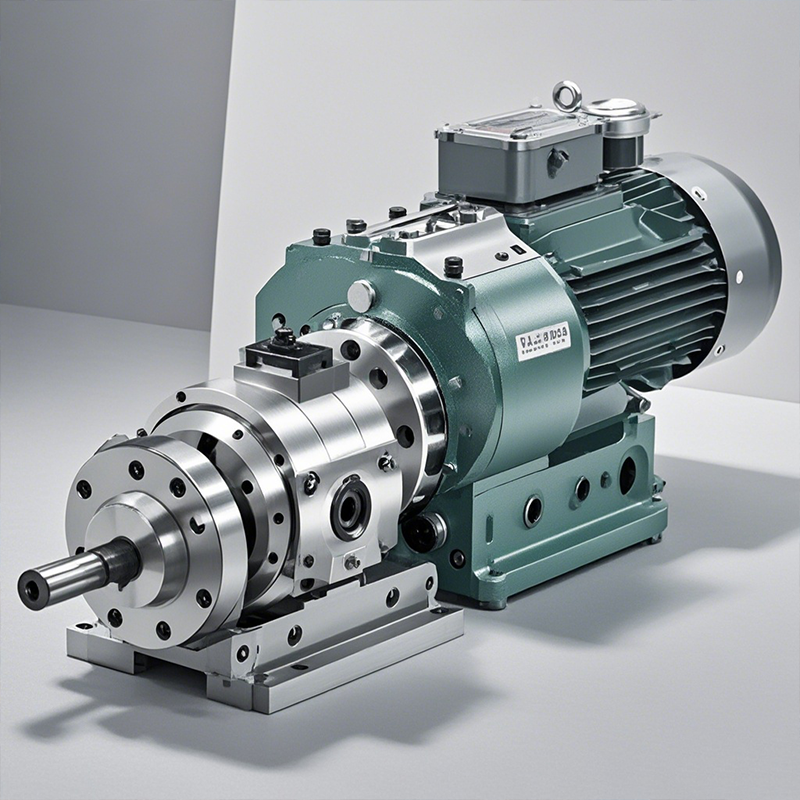

Двигатель и гидравлика: где искать слабые места?

Сердце любого погрузчика. Раньше часто ставили лицензионные моторы Weichai или Yuchai – сами по себе неплохие, но требовали очень качественного топлива и своевременной замены масла. Малейшая халатность – и проблемы с топливной аппаратурой или закоксовывание. Сейчас тенденция – на соответствие экологическим стандартам. Видел недавно модели с моторами, отвечающими Stage IIIA и выше. Это, конечно, прогресс, но и сложность ремонта в полевых условиях возрастает.

С гидравликой история интересная. Основные насосы и распределители на многих моделях – собственного производства, но сделаны уже на вполне приличном уровне. Проблема часто не в них, а в сборке и обкатке. Приходил на запуск нового погрузчика у одного клиента. Через два часа работы – течь по фланцу гидроцилиндра. Разобрали – оказалось, уплотнительное кольцо было слегка перекошено при заводской сборке. Мелочь, а простой. Это как раз тот случай, где контроль качества на выходе с завода играет ключевую роль.

А вот ресурс насоса при нормальном обслуживании сейчас действительно вырос. Если раньше 5-6 тысяч моточасов до капремонта было хорошим показателем, то сейчас на некоторых аппаратах спокойно выхаживают 8-9 тысяч, работая в две смены на складе. Но опять же, с оговоркой: масло должно быть оригинальным или качественным аналогом, фильтры меняться строго по регламенту. Экономия на расходниках убивает любую, даже самую продвинутую гидравлику.

Рама и мосты: прочность или вес?

Тут китайские производители долго шли по пути увеличения массы – мол, чем толще металл, тем надежнее. И это работало для условий, где техника не считает каждый литр топлива. Но сейчас, глядя на последние разработки, вижу применение более высокопрочных сталей и оптимизацию конструкции. Рама становится жесткой, но не такой ?тупой? тяжелой. Это позволяет не перегружать мосты и, в итоге, экономить топливо.

Ведущий мост – обычно лицензионный ZF или аналог. С ними, как правило, проблем мало, если не лить в него первую попавшуюся трансмиссионку и следить за уровнем. А вот с рулевым управлением бывают нюансы. На некоторых моделях погрузчиков с полной массой под 8 тонн чувствуется некоторая ?ватность? отклика на руль, особенно при полном ковше. Это не критично для складской работы, но на стройплощадке, где нужна ювелирная точность, может раздражать. Решается регулировками или, в крайнем случае, заменой насоса рулевого управления на более производительный – но это уже тюнинг за свой счет.

Кстати, о ковшах и навеске. Заводское качество сварных швов и режущей кромки заметно улучшилось. Но для тяжелых условий (скажем, работа с горной массой) все равно часто рекомендуют сразу ставить усиленные варианты или ковши от специализированных производителей. Это разумный подход: базовый погрузчик берешь с хорошей ?начинкой?, а изнашиваемый элемент – под конкретную задачу.

Цена против стоимости владения: реальная арифметика

Вот здесь и проходит главная битва. Первоначальная цена, конечно, по-прежнему привлекательна. Но умный покупатель сейчас считает не цену покупки, а стоимость владения на 5 лет. Что в нее входит? Расход топлива (современные модели стали экономичнее), цена и доступность запчастей, стоимость сервисного часа, ресурс до первого капремонта.

Приведу пример из практики. Для одного логистического комплекса сравнивали два варианта: проверенный японский бренд и китайский аналог от одного из топ-производителей. Разница в цене – около 40% в пользу китайца. Но ключевым стал расчет по запчастям. По японцу все было понятно: дорого, но есть на складе в Москве. По китайцу – дешевле в 2-3 раза, но… ?но? заключалось в сроках поставки нестандартных деталей, например, того же контроллера управления. Местный дилер, а это была компания ООО Шаньдун Куанчен Электромеханическое Оборудование (qc-trade.ru), которая позиционирует себя как серьезный игрок на рынке электромеханического оборудования, предложил интересную схему: они держат на своем складе расширенный пакет самых ходовых запчастей, а по остальным дают гарантированный срок поставки в 14 дней. Это перевесило. Клиент взял китайскую технику, и за два года нареканий по поставкам запчастей не было. Для них это оказалось выгоднее.

Поэтому надежность сейчас – это не только про железо, но и про надежность поставки сервиса и комплектующих. Бренд, за которым стоит дилер с хорошей логистикой и складом, становится на порядок надежнее в глазах покупателя, даже если где-то внутри стоит насос не самого известного производителя.

Итоги: кому и какой китайский погрузчик сейчас можно брать?

Если резюмировать мой опыт, то делить китайские погрузчики сейчас нужно как минимум на три категории. Первая – ?бюджетные рабочие лошадки? для не самых тяжелых условий и с понятной, ремонтопригодной начинкой. Их брать можно, но с четким пониманием, что это инструмент с ограниченным ресурсом, и его нужно грамотно обслуживать.

Вторая категория – машины от лидеров рынка (те же SDLG, Lovol, Heli), которые уже напрямую конкурируют с корейскими и некоторыми европейскими брендами среднего сегмента. Здесь технологии и надежность сбалансированы. Это оптимальный выбор для большинства задач: от склада до коммунального хозяйства и стройки средней интенсивности.

И третья – практически премиум-линейки от гигантов вроде SANY или XCMG. По оснащению и цене они уже впритык к европейцам. Их стоит рассматривать для высокоинтенсивной работы, где важна не только мощность, но и минимизация простоя. Но и требовать с дилера нужно соответствующего уровня поддержки.

Так что, возвращаясь к заглавному вопросу. Да, технологии выросли радикально. Надежность? Она стала другой – более комплексной. Это уже не примитивная ?неубиваемость? старого образца, а расчетная надежность системы, где качество сборки, современные материалы, электроника и, что критично, сервисная инфраструктура – звенья одной цепи. И если эта цепь не рвется, то китайский погрузчик сегодня – это абсолютно серьезный и рациональный выбор. Главное – понимать, для чего именно ты его берешь, и кто будет его обслуживать после покупки.