Китайские дробилки: инновации и надежность?

2026-01-13

Вот вопрос, который постоянно всплывает на переговорах и в кулуарах выставок. Многие сразу делят мир на ?надежный запад? и ?дешевый, но рискованный Китай?. Это устаревший шаблон. За последние лет десять все смешалось. Сам прошел через этап скепсиса, пока не пришлось плотно работать с несколькими заводами. И теперь, глядя на ту же щековую дробилку из Шаньдуна, вижу не просто ?китайскую копию?, а аппарат, в котором есть и свои грабли, и свои, порой неожиданные, находки.

Откуда растет этот скепсис?

История недоверия понятна. Лет пятнадцать назад на рынок хлынул поток оборудования, где надежность была в прямом смысле слова лотереей. Попадались экземпляры, где после месяца работы подшипниковый узел выходил из строя из-за некондиционного металла в корпусе. Или сварные швы на станине, сделанные ?на глазок?. Это создало долгоиграющую репутационную проблему. Но ключевое слово — ?лет пятнадцать назад?. Те, кто застрял в этом восприятии, сильно отстают от реальности.

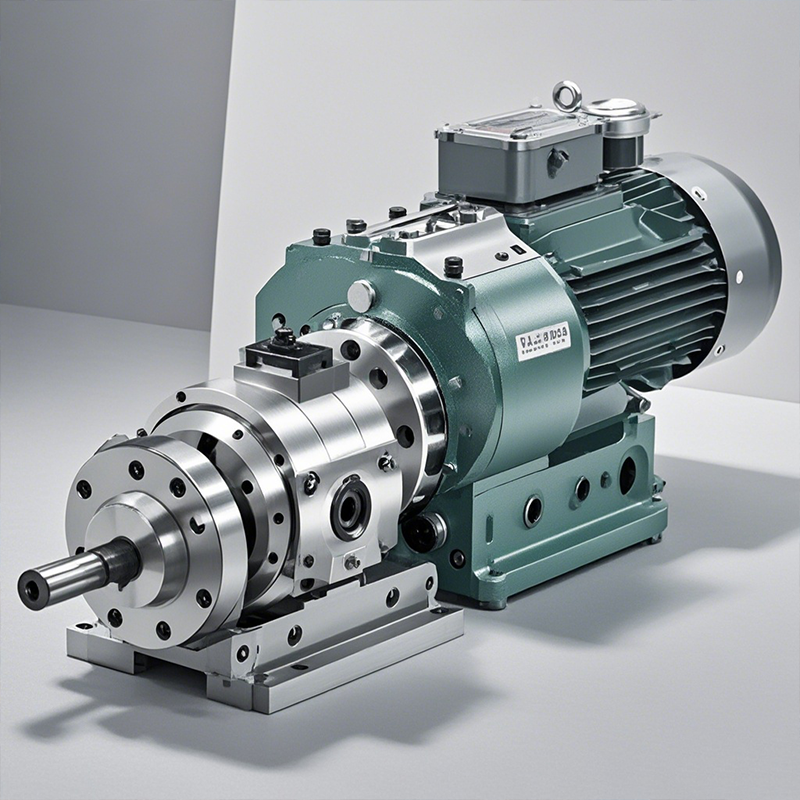

Современный китайский производитель, который хочет работать на глобальный рынок, а не только на внутренний, — это совсем другая история. Возьмем, к примеру, ООО Шаньдун Куанчен Электромеханическое Оборудование. Заглянул на их сайт qc-trade.ru — видно, что позиционируют себя не как ?самые дешевые?, а как предприятие с ?отличным влиянием в области механического и электрического оборудования?. Это важный сигнал. Они уже работают на репутацию, а не на разовую продажу. Их каталог — это не три модели ?на все случаи жизни?, а структурированная линейка. По опыту, такие компании обычно имеют более внятную службу контроля качества.

Но и здесь есть нюанс. Их ?инновации? часто носят прикладной, а не фундаментальный характер. Редко увидишь полностью новую концепцию дробления. Чаще это адаптация и улучшение проверенных решений: модернизация системы гидравлической регулировки разгрузочной щели, внедрение более умной системы смазки, использование отечественных (для них) компонентов частотного преобразования для плавного пуска. Это не революция, но для конечного пользователя, которому нужна бесперебойная работа карьера, такая эволюция часто ценнее.

Где искать реальные инновации? В деталях и в подходе

Инновационность китайского дробильного оборудования сейчас проявляется не в громких патентах, а в скорости реакции на запросы рынка и в оптимизации. Приведу пример. Европейский производитель может год разрабатывать идеальную с точки зрения механики конструкцию била для роторной дробилки. Китайский инженер, получив задачу повысить стойкость при работе с абразивным гранитом, может параллельно испытать три-четыре варианта сплава и геометрии, заказать их на разных сталелитейных заводах и через два месяца предложить клиенту готовое, проверенное в полевых условиях решение. Пусть оно не будет идеальным с академической точки зрения, но оно будет работать и решать конкретную проблему.

Еще один момент — цифровизация. Здесь они порой даже впереди. Системы мониторинга вибрации подшипников, температуры масла, износа броней стали почти стандартной опцией для среднего и высшего ценового сегмента. Да, датчики могут быть китайского же производства, но они интегрированы в понятную локальную SCADA-систему с интерфейсом на русском. Для нашего обслуживающего персонала это часто проще, чем разбираться в сложном интерфейсе ?премиального? европейского бренда.

Но и здесь кроется ловушка. Иногда эта ?навороченность? бывает избыточной или плохо проработанной. Сталкивался с ситуацией, когда система ?умной? диагностики постоянно выдавала ложные тревоги из-за некорректных порогов срабатывания, настроенных на заводе для усредненных условий. В итоге ее отключали, работали ?по старинке?. Это типичная болезнь роста: сначала навесить все возможные функции, потом научиться их грамотно настраивать.

Надежность: что изменилось и от чего она зависит

С надежностью сейчас интересная картина. Если брать ?сердце? дробилки — литые элементы (брони, конуса, щеки) — то качество металла и литья у топовых китайских производителей вышло на очень достойный уровень. По своему опыту эксплуатации на граните, ресурс конусов на дробилке среднего класса из Шаньдуна может отличаться от европейского аналога на 15-20% в меньшую сторону, но при этом цена будет ниже в 2-2.5 раза. Для многих бизнес-моделей это приемлемый компромисс.

Слабым местом еще лет пять назад были именно комплектующие: подшипники, редукторы, гидравлические компоненты. Умные производители это поняли. Теперь в спецификациях все чаще видишь бренды вроде SKF, NSK, Rexroth или, на худой конец, их официальные китайские производства. Это сразу меняет картину. Если в дробилке стоят оригинальные SKF в главном валу, то проблема надежности во многом снимается. Но нужно быть внимательным при заказе: обязательно прописывать бренды критичных комплектующих в контракте.

Самая большая переменная в уравнении надежности — это сборка и логистика. Видел, как на заводе-изготовителе, который делает хорошие машины, сборку узла вели два высококлассных механика, а на следующей линии — менее опытные работники. И разница в качестве сборки чувствовалась. Поэтому сейчас ключевой фактор — не столько страна происхождения, сколько конкретный завод и, что еще важнее, поставщик-партнер в России. Компания, которая не просто ?привозит контейнер?, а имеет инженеров для предпродажной проверки и шеф-монтажа, — вот кто реально обеспечивает надежность на объекте.

Практический кейс: роторная дробилка для переработки ЖБИ

Приведу случай из практики. Заказывали роторную дробилку для переработки железобетонных отходов. Задача специфическая: арматура, неоднородный материал, высокий абразивный износ. Рассматривали и европейские варианты, но бюджет был жестким. Остановились на предложении от одного из производителей, с которым работает ООО Шаньдун Куанчен.

Первое, что порадовало — готовность к диалогу по конструкции. Мы прислали свои требования по размерам приемного отверстия, мощности ротора и системе защиты от недробимых включений. Их инженеры за неделю подготовили 3D-модель с нашими правками. Не идеально, но быстро. Второй момент — они сразу предложили два варианта бил: стандартные из высокомарганцовистой стали и комбинированные (основание — конструкционная сталь, наварной элемент — износостойкий сплав). Объяснили плюсы и минусы по стоимости и ремонтопригодности. Это говорило о понимании процесса.

На объекте вылезла и проблема. При первом запуске возникла вибрация на определенных оборотах. Наши механики грешили на дисбаланс ротора. Специалист от поставщика, который приехал на пуск (это важно!), подключил свой виброанализатор и выяснил, что проблема не в роторе, а в резонансе от не совсем жесткой металлоконструкции рамы. Усилили раму дополнительными ребрами на месте — проблема ушла. Это показательный момент: инновации и надежность в поле обеспечиваются не только железом, но и компетенцией сервиса.

Итоги и личные выводы

Так что же в сухом остатке? Можно ли говорить о китайских дробилках как об инновационных и надежных? Ответ неоднозначный, как и всегда в технике. Да, инновации есть, но они иного порядка — оптимизационные, цифровые, сервисные. Они направлены на снижение стоимости владения и удобство эксплуатации, а не на переизобретение колеса. Это имеет свою ценность.

Надежность перестала быть фатальной проблемой, но превратилась в управляемый параметр. Она напрямую зависит от выбора конкретного производителя (не ?китайского?, а именно ?этого завода?), от грамотного составления технического задания с привязкой к брендам комплектующих и, что критично, от наличия профессиональной технической поддержки на месте.

Лично для меня знаковым стало изменение риторики. Раньше от китайских поставщиков слышал: ?У нас дешево?. Теперь все чаще звучит: ?У нас оптимальное соотношение?. А это уже совсем другой разговор. Как специалист, который видел в работе и то, и другое, скажу: сегодня грамотно выбранная и грамотно внедренная китайская дробилка — это не ?кота в мешке?, а вполне рабочий, экономически обоснованный инструмент для многих задач. Главное — подходить к выбору без старых предрассудков, но с трезвой профессиональной оценкой каждого конкретного предложения.