Китайские дробилки для угля: инновации?

2026-01-14

Инновации? Когда слышишь это слово в связке с китайским дробильным оборудованием, многие коллеги первым делом хмыкнут. Слишком уж прочно засели в голове старые стереотипы: дешево, сердито, а через полгода — постоянная возня с ремонтом. Но вот что интересно: за последние лет пять-семь картина начала меняться, причем не везде и не сразу, а точечно. И самое любопытное происходит именно в сегменте дробилок для угля — не самых технологичных, казалось бы, агрегатов. Где же тут место для новшеств? Не в космических материалах, а часто в банальной, но грамотной адаптации к реальным условиям работы. Об этом и хочу порассуждать, опираясь на личный опыт и наблюдения.

От стереотипа к конкретному станку

Помню, лет восемь назад мы закупили партию китайских молотковых дробилок для подготовки угольной мелочи на небольшой котельной. Ожидали худшего, но вышло иначе. Да, сварные швы были неидеальны, покраска — так себе. Но вот конструкция ротора и расположение молотков оказались продуманы под сырой, смерзающийся уголь — проблема, с которой наши родные дробилки вечно мучились. Это был не прорыв, а скорее, здравый смысл, воплощенный в металле. Инновация ли? Для нашего конкретного случая — да. Это и есть первый ключ к пониманию: их ?инновации? часто не в патентах, а в эмпирических решениях, рожденных на тысячах мелких и средних производств в самом Китае.

Сейчас, глядя на сайты поставщиков вроде ООО Шаньдун Куанчен Электромеханическое Оборудование (вот, кстати, их ресурс — qc-trade.ru), видишь уже не просто каталог. В описаниях моделей проскальзывает понимание нюансов: ?для угля с повышенной зольностью?, ?модификация с увеличенным зазором для сырого сырья?. Это не маркетинговая вода, а ответ на реальные запросы. Компания, как указано в ее описании, позиционирует себя как предприятие с влиянием в области электромеханики, и это влияние чувствуется именно в такой детализации под конкретные технологические боли.

Но обольщаться не стоит. Заказываешь такую ?узкоспециализированную? дробилку, а в паспорте — все те же общие фразы. Главная ?инновация? для покупателя — это необходимость очень четкого технического задания. Самый полезный диалог начинается после вопроса: ?А если у меня уголь с примесью сланца, до 15%, и влажностью зимой под 20%??. Вот тут и выясняется, что стандартный редуктор может не потянуть, а футеровку камеры лучше сделать на пару миллиметров толще. Они это сделают, и часто без сильного удорожания. В этом их гибкость.

Где прячется реальный прогресс?

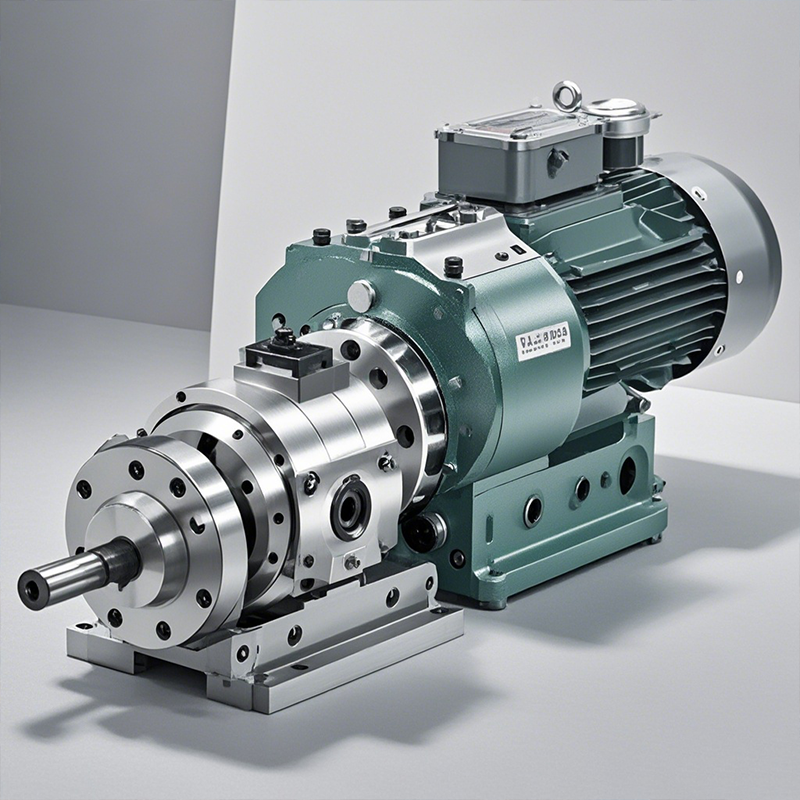

Если отбросить высокие слова, прогресс виден в трех вещах. Во-первых, материалы. Все еще не ахти, но уже не та сталь-сырец, что была раньше. На ответственные узлы — била, роторы — начали ставить легированные стали, часто по лицензии или с использованием зарубежных сплавов. Износ-то главная проблема. Во-вторых, электрика и управление. Тут скачок заметнее. Частотные преобразователи, простейшие системы защиты от перегрузки и даже дистанционный мониторинг вибрации — это уже не экзотика в среднем ценовом сегменте. Правда, надежность софта и датчиков порой хромает.

В-третьих, и это, пожалуй, главное — конструкторские решения для обслуживания. Недавно видел двухвалковую дробилку, где корпус был выполнен с откидными верхними панелями на гидроцилиндрах. Не сказать что революция, но для замены изношенных зубьев или очистки завала — небо и земля по сравнению с разборкой половины агрегата болгаркой и краном. Экономия не на металле, а на часах простоя. Вот это и есть их сильная сторона: они научились считать не только свою стоимость, но и косвенные расходы клиента. Поняли, что это и есть конкурентное преимущество.

Но есть и обратная сторона. Такая кастомизация иногда играет злую шутку. Заказали мы как-то дробилку с ?усиленной? конструкцией для кускового угля. Пришла, смонтировали. А привод оставили стандартный, из соображений экономии. Результат — хронические перегревы и остановки. Пришлось самим переделывать систему охлаждения и ставить двигатель помощнее. Вывод: их инновации часто модульные. Усилил один узел — проверь, потянет ли другой. Целостного подхода к проектированию под максимальную нагрузку все еще не хватает. Нужен глаз инженера-эксплуатационщика.

Цена вопроса: экономия или инвестиция?

Здесь и кроется основной водораздел в мнениях. Покупка китайской дробилки — это по-прежнему, в первую очередь, вопрос бюджета. Но теперь это не всегда выбор в пользу сиюминутной дешевизны. Есть модели, сопоставимые по цене с некоторыми турецкими или восточноевропейскими аналогами. В чем же разница? В стоимости запчастей и ремонтов. Молоток, подшипниковый узел, сито — зачастую в 1.5-2 раза дешевле. А учитывая, что меняться это будет чаще, итоговая экономия за жизненный цикл может быть существенной.

Но это палка о двух концах. Более частая замена изнашиваемых частей — это дополнительные простои. Значит, ключевой фактор — наличие склада запчастей. У солидных поставщиков, таких как упомянутое ООО Шаньдун Куанчен, этот вопрос сейчас решается лучше. Они часто держат на складе в России или Казахстане стандартный набор расходников. Раньше ждать приходилось по 2-3 месяца, сейчас — недели. Это серьезный шаг. Без него все разговоры об инновациях теряют смысл. Агрегат стоит — производство простаивает.

Поэтому, рассматривая такое оборудование, нужно считать не цену в инвойсе, а стоимость тонны дробленого угля с учетом всех факторов. Иногда выгоднее взять более дорогую, но надежную европейскую машину. А иногда — смириться с более высоким обслуживанием, но зато вписаться в жесткую смету и получить неплохую производительность. Универсального ответа нет.

Провалы, которые учат

Не обходится и без грубых ошибок. Был у нас опыт с щековой дробилкой для крупного угля. Заявленная производительность — 500 т/ч. На бумаге все сходилось: мощность, размер загрузочного отверстия. Но китайские коллеги не учли (или проигнорировали) абразивность нашего конкретного угля. Плиты изнашивались в разы быстрее расчетного срока. Материал был просто не тот. А когда мы запросили плиты из марганцовистой стали, цена на них оказалась такой, что проще было новую дробилку купить.

Еще один частый провал — система пылеподавления. Ее либо делают для галочки, слабенькую, либо не делают вообще. Мол, это не их проблема. А на современных производствах с этим строго. Приходится доплачивать и ставить локальные фильтры или системы орошения уже на месте. Это лишние хлопоты и расходы, которые сводят на нет первоначальную выгоду. Получается, что в погоне за инновациями в самой дробилке они забывают о комплексности технологического процесса.

Такие кейсы — лучший фильтр. Они показывают, что главная ?инновация? должна происходить в голове покупателя. Надо задавать десятки уточняющих вопросов, требовать отчеты об испытаниях на похожем материале, прописывать в контракте конкретные марки материалов для ключевых узлов. Без этого можно легко купить очень технологичную, но абсолютно неподходящую машину.

Так где же ответ на вопрос в заголовке?

Инновации в китайских угольных дробилках есть, но они другого порядка. Это не прорывные технологии, а скорее, агрессивная и прагматичная оптимизация. Оптимизация стоимости владения, ремонтопригодности, адаптации под ?неидеальные? условия. Они берут проверенные временем конструкции и доводят их до ума с точки зрения удобства и цены, иногда жертвуя общим запасом прочности или комплексностью.

Стоит ли их рассматривать? Безусловно. Особенно для проектов со средним объемом переработки, с непостоянным качеством угля, где важна гибкость и низкая стоимость запчастей. Но подход должен быть максимально приземленным. Не ждите чуда. Ждите адекватного инструмента, который при грамотном выборе и настройке будет исправно делать свою работу.

И в этом контексте роль поставщика становится ключевой. Нужен не просто продавец, а технический партнер, который понимает суть процесса. Глядя на деятельность компаний вроде Шаньдун Куанчен, видно, что рынок движется именно в эту сторону. Их сайт — уже не просто витрина, а попытка диалога. Инновация, в конечном счете, может заключаться не в подшипнике или двигателе, а в этом самом подходе: продавать не железо, а решение под конкретную задачу. Пока это получается у них точечно, но тенденция обнадеживает. Главное — не попасться на красивую картинку, а копать вглубь, в технические детали. Вот там-то и кроется вся правда.